-

Close-up // Un petit cas concret d’éco-conception ?

L’éco-conception : tout le monde en parle mais comment y parvenir ? Est-ce seulement une question de recyclage ? De matière première ? Ou bien plus encore ? L’agence OUTERCRAFT s’interroge et revient avec vous sur cette problématique

Close-up // Un petit cas concret d’éco-conception ?

Depuis quelques mois, nous travaillons sur un projet très intéressant pour une entreprise impliquée dans le recyclage et l’écologie. Bien entendu l’éco-conception tenait une place de choix dans le cahier des charges de notre client. C’était également l’occasion de poursuivre la discussion sur un sujet très actuel autour du développement d’un produit !

Cette fois-ci pas de grand show à la Surfcleaner, juste un petit cas concret de conception.

Notre produit devait être exposé aux conditions climatiques les plus extrêmes et sa masse n’était pas discriminante. Nos recherches nous ont donc rapidement orientés vers un matériau céramique, nous permettant de travailler très librement les formes.

Les matières céramiques sont très résistantes dans le temps. Cependant, la consommation de ressources et d’énergie pour leur production n’est pas négligeable. Pour aller au bout de notre démarche, nous avons donc poursuivi nos recherches. C’est ainsi que nous avons trouvé ETNISI, une société capable de produire un matériau adapté à notre projet et réalisé à base de déchets.

À partir de ce point nous étions déjà bien avancés. Nous avions peu de consommation énergétique pour fabriquer un produit durable et à mission sociale et écologique.

Restait à s’assurer que nous saurions en faire une pièce technique et esthétique. Car nous sommes assez exigeants, or notre pièce ne répond pas à un savoir-faire standard. À nous de prouver qu’il était possible de la réaliser et ce sans engager des coûts qui mettraient en péril une autre ressource précieuse et rare : le budget de développement de notre client.

Pour ce faire, nous avons fait notre maximum afin d’utiliser les moyens de notre atelier de façon efficace et pertinente (ce qui nous plait particulièrement à l’agence).

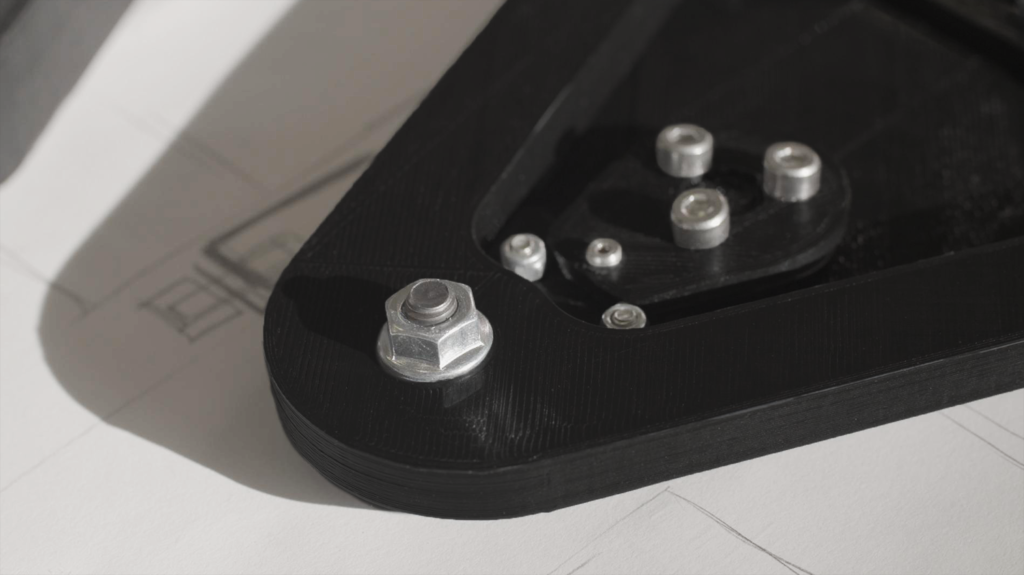

Bien que cette pièce soit simple en apparence, il ne faut pas sous-estimer le nombre d’étapes et d’itérations à réaliser afin de parvenir à une pièce aboutie :

Modélisation 3D de la pièce >> Impression 3D d’un modèle en PLA >> Tests d’assemblage et modifications du design >> Dessin d’un moule en plusieurs parties >> Impression du moule en 3D >> Coulée d’une pièce en béton >> Réalisation de quelques itérations de moules et de pièces jusqu’à obtention d’une pièce réussie >> Test du produit en condition réelles >> Mise à jour du design en fonction des retour de test >> Réflexion sur l’industrialisation avec notre client et les sous-traitants intéressés.

Nous vous en dirons d’avantage dès que ce produit sera disponible à la vente !!

En attendant nous sommes à l’écoute de toutes vos suggestions. Par ailleurs, si vous avez une machine Precious plastic pour recycler nos pièces imprimées en 3D, ouvrez la discussion…